-

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨 -

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。 -

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍 -

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

油压减振器密封研究金景云,任茂林,张云,郑剑云,沈建国(铁道部戚墅堰机车车辆工艺研究所,江苏常州213011)随着机车车辆运行速度的提高,铁路运输的安全性、可靠性显得尤为重要油压减振器是机车车辆的重要部件,对提高机车车辆运行品质、减少振动及延长零部件的寿命起着重要的作用。而目前国产减振器的技术性能不能满足提速机客车的要求,制约了铁路科技的发展1减振器失效的主要原因及分析1.1失效主要原因我国目前的铁路油压减振器技术是从前苏联的技术模式发展而来,该类型的油压减振器是为时速在80km以下的机车车辆而设计的,无法满足较高速度的提速机车车辆的需要据1997年初对上海机务段的5台DFn型内燃机车的统计,运行7个月间共因早期失效而更换国产油压减振器23只,其中垂向和横向油压减振器为20只,占更换总数的87%,时间*短的3只横向油压减振器和1只垂向油压减振器仅用了1个小修期(3万km)据统计,在失效的油压减振器中,因漏油而失效的占95%以上漏油是油压减振器失效的主要原因。

1.2失效原因分析经拆卸检查失效的油压减振器发现,活塞杆密封磨损或缺损、活塞杆和导向套磨损、活塞杆镀铬层剥落。很明显,活塞杆与密封件这一对摩擦副不匹配从铁道部科学研究院提供的提速机车车辆动力学性能测试报告可看出,提速后减振器的工况主要特点是高频低幅振动叠加的成分显著多,这对减振器活塞杆密封的寿命影响极为不利由摩擦润滑机理可知,在运动起始及运动速度很低时,来不及和不易形成润滑膜,密封件和活塞杆之间处于干摩擦或边界摩:2000-04-26基金项目:铁道部科技发展计划项目(9717)擦状态,密封件极易磨掼直线低速运行时,油压减振器两端弹性连接相对错位不大,在沿轴向往复运动时所受的侧向力也较小,振动频率低,冲击载荷小当车速提高时,轮对与转向架构架之间、转向架构架与车体之间的相对运动幅度大,这使得安装在它们之间的油压减振器两端弹性连接之间的相对错位大,亦即油压减振器所受侧向力大,活塞杆密封件和导向套承受了很大的侧压力和冲击力,引起偏磨或缺损,导致泄漏。

国产油压减振器密封件采用耐油橡胶压注而成,其耐磨性能差。据有关资料介绍,即使在润滑条件良好的情况下,也远远满足不了减振器的寿命要求密封结构设计满足不了要求减振器在使用过程中,密封件的磨损是不可避免的,因此,在设计时必须考虑密封件磨损后的补偿问题实际应用表明,国产油压减振器密封结构不能满足要求摩擦副材料工艺的匹配问题国产油压减振器摩擦副的活塞杆材料采用45钢调质表面镀铬工艺,表面粗糙度大,密封件采用丁氰橡胶,据试验难以满足使用要求我国所处的地理环境掉度跨越极大,温度*低可达-40°C(国际列车温度更低),*高可达40°C,温差达80°C,这对油的粘温特性、润滑性能及密封材料的适应性提出了很高的要求油的润滑性能好坏,对密封件与活塞杆摩擦副的耐磨性有很大的影响,如果油对密封材料适应性好,则可延长密封件的抗老化时间。国产油压减振器大部分采用变压器油,其油的各项性能指标,难以满足提速机车车辆的要求2新型油压减振器密封摩擦副研宄通过上述分析可以看出,要解决减振器密封摩擦副泄漏问题,必须从设计和材料工艺两方面加以研究2.1设计方面的高频、低幅振动。

*佳表面粗糙度范围为0.卟m0.2m应采用磨损自补偿的密封结构。

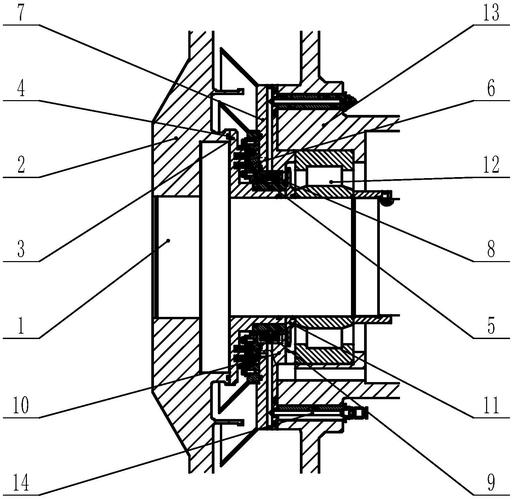

压减振器活塞杆随动件橡胶波纹伢斯特封啡pseal)密封结构设计采用方案,其特点是采用2道密封第1道为斯特封组合密封,它利用橡胶O形圈的高弹性进行磨损补偿和聚四氟乙烯添充料的低摩擦性高耐磨性,延长摩擦副的使用寿命第2道为随动件与橡胶波纹管密封,当活塞杆在高频低幅振动时,随动件硫化在橡胶波纹管上随橡胶波纹管一起振动,此时它们之间没有相对运动,只有次数不多、概率较少的低频;当大幅振动超过一定的位移范围时,限位盖限制了随动件的运动,防止了随动件橡胶波纹管受拉力而疲劳破裂,才产生相对运动,从而避免了活塞杆与密封件之间的相对的高频低幅振动,减少了密封件的磨损。

之间的密封一般有以下3种:(1)活塞与缸套之间钢与钢直接接触;(2)活塞与缸套之间用活塞环密封;(3)活塞与缸套之间用密封圈、导向环密封(见)我们采用第3种方案,其特点为摩擦因数小、耐磨、泄漏少、摩擦副寿命长2.2材料工艺方面密封材料应采用低摩擦耐磨的材料。

活塞杆表面进行特殊处理,要求活塞杆表面材料有较好的耐磨性及自润滑十性2.2.1活塞杆的材料与工艺从耐磨角度考虑,活塞杆应具有耐磨性、耐腐蚀性和良好的自润滑性影响活塞杆与密封件之间摩擦副耐磨性的主要因素有:(1)滑动面的表面粗糙度滑动面粗糙度对耐磨性的影响有一*佳范围值,粗糙度过大与过小都不利于摩擦副的耐磨寿命,而此*佳范围值随摩擦副之间材料运动状态的变化而不同。通过有关试验研究得出:摩擦副之间的摩擦状态密封件与钢摩擦副干摩擦时的摩擦因数远大于流体摩擦时的摩擦因数,干摩擦时的耐磨寿命也远小于流体摩擦时的耐磨寿命。

阻尼油的润滑性阻尼油对密封材料的包容性好,可提高密封件的耐磨寿命。

活塞杆材料的自润滑性据有关研究表明,在活塞杆表面喷涂一层镍基合金(镍铬硼硅),其耐磨性是镀铬工艺活塞杆的数倍镍基合金层的组织结构为Y-Ni固熔体NisBCrBCmG、CnG等化合物,显微1060,软基体(镍基)上弥散分布着高硬度的化合物硬质点,为多孔结构,这种组织的自润滑性**,对密封材料具有很好的耐磨性为此,活塞杆表面采用喷涂一层镍基合金材料,喷涂层厚0.2mm,其表面粗糙度范围为0.卟m~0.2Mm 2.2.2缸筒的材料与工艺缸筒的材料采用35号或20号钢。压力缸内孔采用珩磨或滚压工艺,据摩擦磨损机理和试验结果来要求珩磨或滚压后的内孔表面粗糙度的数值,使其达到*佳匹配经试验,*佳数值范围为Q1um~0.3m 3新型油压减振器密封试验考核减振器密封试验考核分耐久试验和装车考核试验。

耐久试验的目的是对新型油压减振器密封性能和寿命进行耐久试验考核。试验是在自行研制的疲劳试验台上进行的,试验大纲为:振幅4mm,频率为5Hz~15Hz经22<106次、6.6<试验后分别分解,察看密封件的磨损、测量活塞杆压力缸的磨损和耐久寿命,并对活塞杆采用镀铬、喷涂2种工艺进行对比试验。试验结果(考核密封部分)如表1所示1999年1月22日,在上海车辆段的合作下,进行了装车考核试验,并进行了3个月、6个月的拆检试验试验结果表明:客车新型油压减振器装车前、装车3个月和6个月性能无变化至1999年7月底,461/462次列车己运行6个月,累计超过20万km,密封良好,无泄漏,活塞杆无磨损,示功图稳定、光滑,与装车前的示功图有良好的一致性,拆检结果见表2 4结束语耐久试验和装车考核试验表明:(1)新型油压减振器的密封结构设计合理,材料工艺先进,能满足提速车对减振器性能与寿命的要求,表1新型油压减振器密封耐久试验考核记录表主要件及状况试验前106次试验8.(K106次试验1.X107次试验活塞杆尺寸0阻密封件斯特封格莱圈随动件压力缸尺寸/mm丰505油黑泄漏情况注:(1)活塞杆尺寸指与斯特封耐磨环处尺寸。

活塞杆与防尘圈处的1.2< 1C7次试验尺寸为35-i2mm泄漏情况指耐久试验后倒置24h有无泄漏。

★为好,测不出磨损,无泄漏;▲为良,有微磨损,微变形。

表2减振器装车试验记录表减振器车减振器密封(6个月后)接头及其他阻尼性能走行公里漏随活橡胶接其不对称率型号次号编号动塞他装车3个6个装车3个6个(6个月油件杆头件前月前月拆检止)无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常未到无完好无磨损无老化正常段修无完好无磨损无老化正常期无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常无完好无磨损无老化正常达到了同类进口油压减振器的先进水平,可以替代进口产品。

(2)全路年需求减振器约3万个左右,按平均每只进口价3000余元计,每年需上亿元人民币从国外进口减振器因此,新型油压减振器的研制成功,可扭转目前减振器大量进口的局面,可为国家节约大量外汇,具有显著的社会效益和经济效益。