-

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨 -

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。 -

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍 -

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

吕柏源,李景新,刘彭振,宗殿瑞(青岛化工学院,山东青岛转注射温度有关因素的探讨,初步得出了橡胶螺杆注射成型技术及成型机旋转注射成型的基本规律。与传统橡胶注射成型技术和成型机相比,橡胶螺杆旋转注射成型技术和成型机具有塑化和注射同步进行、注射能力大、设备结构简单、生产效率高和产品质量好的特点uR密封套、轮胎胶囊和油田用螺旋泵定子氟橡胶泵衬的生产实践表明,本研制橡胶螺杆旋转注射成型技术和成型机的工艺是可行的,完全可以在橡胶制品,尤其是大型橡胶制品生产中应用。

教授1主要从事橡胶机械设备的教学和开发工作alElectonicPu供l§hingHouse.Allrightsreserved.橡胶制品生产技术的发展经历了由模压成型技术到传递成型技术,再到注射成型技术的过程。注射成型技术与模压成型技术和传递成型技术相比具有明显的优点:工艺简单,操作方便,机械化、自动化程度高,劳动强度低,胶料浪费少,产品硫化时间短、飞边少、性能稳定及合格率高。

由于传统的注射成型机除需要庞大的液压系统和执行机构来支持柱塞式螺杆的轴向移动以实现快速注射充模外,还需要配备塑化装置,因此其结构庞大而复杂,造价高,能耗大,与现代注射成型机的发展方向一设备体积小型化、注射能力大型化极不相符。为此,青岛化工学院高分子材料加工机械研究所进行了橡胶螺杆旋转注射成型技术及成型机的研究。现将研究情况介绍如下。

1)、三通道热水循环温控装置、恒高温热油循环硫化介质装置和注射成型机性能参数自动检测装置,自制。

1.2试验项目基本性能试验有:注射压力、注射能力和注射温度试验;橡胶制品注射成型试验有:R密封套、轮胎胶囊和油田用螺旋泵定子氟橡胶泵衬注射成型试验。

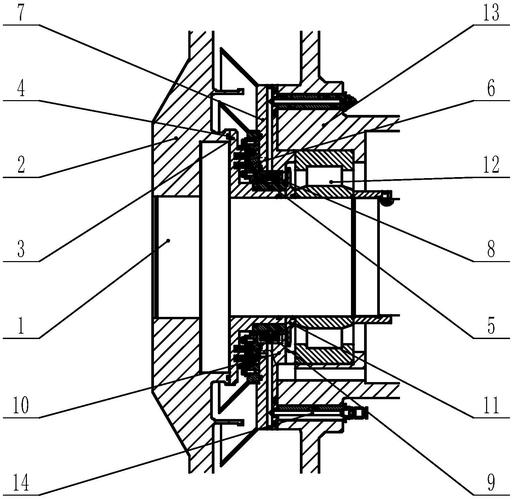

1.3试验用胶料青岛第二橡胶厂提供;氟橡胶胶料,门尼粘度94北京石油机械厂提4试验条件75%注射机头:5 15试验数据橡胶螺杆旋转注射成型机工艺性能试验数据见表1,橡胶制品注射成型试验数据见表2和3. 2结果与讨论1橡胶螺杆旋转注射成型技术及成型机的工艺原理和工作过程橡胶螺杆旋转注射成型技术是利用特殊结构螺杆在高速旋转条件下产生强大旋转注射压力将胶料直接注射入模具内,从而完成注射成型的一种方法。橡胶螺杆旋转注射成型的工作表1橡胶螺杆旋转注射成型机工艺性能试验数据序号注射能力/(kgh')注射速度/注射压力/注射温度/.〔:表2R密封套旋转注射成型试验数据制品质量/注射时间/序号注射压力/增压注射压力/MPa表3轮胎胶囊和油田用氟橡胶泵衬旋转注射成型试验数据项目制品质量/注射时间/充模压力/注射压力/轮胎胶囊氟橡胶泵衬过程为:经过螺杆-机筒系统塑化的胶料在螺杆旋转产生的强大旋转注射压力作用下,被推进到机头与螺杆头部构成的流道再压入喷嘴内,使之成为达到要求压力、温度和速度的注射喷流并注入模具的注射流道直至完全充满模腔;当模腔的胶料压力达到所需的压力值时,旋转注射自动停止并进行加热硫化。至此,整个旋转注射成型过程结束。

橡胶螺杆旋转注射成型技术及成型机实现了4个方面的突破:(1)在工艺上,突破了传统的塑化和注射分步进行的限制,达到了塑化和注射同步进行的目的;(2)在注射能力上,突破了传统的机内限量或定量限制,解决了较小规格注射成型机不能生产大型橡胶制品的难题;(3)在结构上,突破了传统注射成型机必须包括塑化装置和注射装置两部分的限制,实现了塑化装置与注射装置的统一,并取消了轴向注射装置,使设备结构大大简化;(4)在操作上,突破了传统的机械定量限制,实现了压力定量的智能化,保证了产品质量的稳定。

2.2橡胶螺杆旋转注射成型机的工艺性能2.21旋转注射压力blishi旋转注射压力是橡胶螺杆旋转注射成型机xnki重要的工艺参数,其在旋转注射过程中的变化如所示。从可以看出,旋转注射过程主要分为3个阶段:(1)塑化阶段。从胶料进入螺杆-机筒系统到将要进入流道的oK段为塑化阶段,其旋转注射压力为零。

(2)旋转注射阶段。从塑化胶料进入喷嘴并经注射流道开始进入模腔到充满模腔的MN段为旋转注射阶段,其旋转注射压力(e)为充模压力。

(3)压阶段。从胶料充满模腔的瞬间到胶料被压缩,直至胶料对螺杆产生的反压使其正流流量等于逆流流量的NS段为压阶段,其*大旋转注射压力g为旋转注射压力的极大值。在实际生产中,旋转注射压力一般不能达到极大值,而是按工艺要求使注射在R点终止,即其*大旋转注压力为f大螺杆头;转速60rmi%喷嘴直径8mm;1994-模腔,径硫化温度4监iaElectn影响旋转注射压力的主要因素有:螺杆的结构及几何参数、喷嘴的结构及几何参数、螺杆的旋转速度、旋转注射机各段的加热温度和胶料的性能等。

2旋转注射能力传统注射成型机的旋转注射能力为注射量,即注射机一次所能注射的(*大)胶料质量或体积。在螺杆旋转注射成型机中,胶料的塑化不受机头积聚胶料量的限制,不受制品大小和轴向注射压力高低的影响,因此螺杆旋转注射机的旋转注射能力不能用传统的注射量来定义。影响螺杆旋转注射成型机旋转注射能力的主要因素有:(1)胶料充模时间。模腔在胶料注射时保持着加热状态,胶料一进入模腔就被加热,如果制品过大,即注射量过大,注射时间就会过长,*后注入模腔的胶料受热时间就比*早注入模腔的胶料长得多,从而造成制品各部位胶料硫化时间不一致及产品质量差的问题。因而,一般小制品用小规格旋转注射成型机生产,大制品仍采用大规格注射成型机生产。(2)螺杆旋转速度。胶料在螺杆-机筒内的受热升温过程直接受螺杆旋转速度的影响,即螺杆旋转速度越高,胶料温升越高,因此螺杆旋转速度不能过高,否则就有可能导致胶料出现早期硫化和焦烧现象,致使注射成型机的注射能力受到影响。(3)初始旋转注射压力。胶料充模的初始阻力较大,因此当制品过大时,必须采用足够大的初始旋转注射压力来克服胶料充模的初始阻力,使胶料顺利充满模腔。同时,大小不同的制品所要求的初始旋转注射压力不同,制品越大,要求的初始旋转注射压力也越大。

影响橡胶螺杆旋转注射成型机旋转注射能力的上述3个因素受注射成型机结构参数的控制,因此要满足制品的注射要求,螺杆旋转注射成型机的结构参数必须设计合理。

3旋转注射温度旋转注射温度是衡量胶料注射时粘度和流动性的重要指标。如果旋转注射温度过高,胶料易出现早期硫化或焦烧现象,影响产品质量;如果旋转注射温度过低,胶料流动性差甚至堵Pu塞喷嘴,注射工艺不能正常常进行1.当旋转注射温度适当时,胶料不仅流动性好,易于注射、充模,而且硫化温度分布均匀,制得的产品质量好,生产效率高。因此,在旋转注射过程中应十分注意控制旋转注射温度。不过,在确定旋转注射温度时,不能受传统的门尼焦烧温度概念的限制,通常所选的旋转注射温度要比门尼焦烧温度高得多。

橡胶螺杆旋转注射成型机旋转注射温度随螺杆旋转速度和成型机各段温度的提高、胶料门尼粘度的大及喷嘴流道截面面积减小而升高。

23橡胶螺杆旋转注射成型机的应用23.1R密封套的注射成型用螺杆旋转注射成型机生产长度为60mm、内径为50 ~54mm、夕卜径为58壁厚为2~19mm和质量为37密封套时,其平均旋转注射压力约为31MPa平均旋转注射量约为140g平均注射时间约为44s硫化介质为190 C的循环热油,硫化时间为40~100minR密封套成品如所示,其具有以下特性:(1)轮廓、飞边清晰,没有缺胶问题;(2)外表面粗糙度与模具相似,内表面呈清晰的黑色镜面;弹性良好;(4)剖面无气泡,致密。

3.2轮胎胶囊的注射成型用螺杆旋转注射成型机生产规格为7. 50一16、质量为6300g的轮胎胶囊时,其旋转注射压力为51MPa旋转注射时间为243s. 7.50?16轮胎胶囊气泡和缺陷,物理性能达到要求。

3油田用螺旋泵定子氟橡胶泵衬的注射成型油田用螺旋泵定子泵衬既要求耐磨、耐油和耐高温性好,又要求内表面光洁度,以保证螺旋泵转子易于旋转。由于氟橡胶胶料的流动性差,门尼粘度在94以上,因此用螺杆旋转注射成型机生产质量为2700g油田用螺旋泵定子氟橡胶泵衬时,采用的旋转注射压力较大,即分别用旋转注射压力70,80和90MPa及相应旋转注射时间216,207和222s进行试验。氟橡胶泵衬成品如所示,其外观质量和物理性能均达到要求。7.0-16轮胎胶囊成品如所示其外观无ehbliShingIto11油田氟橡胶泵衬ht://www.cnki. 3结语a)橡胶螺杆旋转注射成型机是制备橡胶模型制品的先进设备,具有高质、高效和高度自动化的优点。

(2)与传统注射成型技术和成型机相比,橡胶螺杆注射成型技术和成型机具有塑化和注射同步进行、注射能力大、设备结构简单和产品质量好的特点。

(3)实践证明,橡胶螺杆旋转注射成型技术及成型机的工艺是可行的,完全可以在橡胶制品,尤其是大型橡胶制品生产中应用。

制碱盐泥填料对NR的补强性研究38+3:D制碱工业排放的大量盐泥会严重污染环境。盐泥的白度高,主要成分为碳酸钙、二氧化硅、氢氧化镁、硫酸钙和三氧化二错,绝大部分组分可作橡胶制品的填充剂。本文简要介绍精制的制碱盐泥作为填料对NR的补强效果。

1实验11盐泥填料的生产从盐水澄清池出来的盐泥中含微量细砂,经旋液分离器除砂后进入逆流洗涤塔,洗去可溶性盐,然后添加质量浓度为8X10-5的聚丙烯酰胺溶液絮凝过滤,在150C下烘干粉碎,即得盐泥填料。盐泥填料的生产和轻质碳酸钙相比少了石灰石锻烧、窑气净化回收及碳化三道工序,生产成本仅含有聚丙烯酰胺费用及运转费等。

12配方设计及性能测试用NR作为基础材料,以盐泥填料替代或部分替代轻质碳酸钙进行配方设计,考察盐泥填料对胶料硫化时间、扯断伸长率、拉伸强度、扯断永久变形和硬度的影响。试验基本配方为:NR100;硫黄1.5;促进剂TMTD0.6促进剂M0.8;硬脂酸2;防老剂D1.5;氧化锌5.轻质碳酸钙和盐泥填料总用量为50份,1~5个配方二者用量比为:50/0;0/50;试验胶料硫化温度为160 C.按相应国家标准进行物理性能测试。

2结果与讨论盐泥填料用量对NR胶料硫化特性和物理性能的影响见表1.从表1可以看出,完全以盐泥填料替代轻质碳酸钙填料可使NR胶料的硫化时间缩短,在10min内即可达到较高的拉伸强度;拉伸强度和扯断伸长率分别提高约38%和15%;扯断永久变形和邵尔A型硬度则随盐泥填料用量的改变而变化不大。

表1盐泥填料用量对NR胶料硫化特性和物理性能的影响配方序号硫化时间/min扯断伸长率/%拉伸强度/MPa扯断永久变形/%邵尔A型硬度/度3结语完全以盐泥填料替代轻质碳酸钙可缩短胶料硫化时间50%,从而使硫化机生产能力提高一倍;拉伸强度和扯断伸长率分别提高约38%和15%;扯断永久变形略有提高,但不超标,符合使用要求;硬度基本不变,邵尔A型硬度约为50度。

(青岛化工学院刘继泉丁丽仇汝臣王伟文供稿)