-

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨 -

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。 -

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍 -

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

乙技kpa.若气随着摩托车轮胎结构逐渐向无内胎、低断面、子午化方向发展,对轮胎硫化后的后充气工艺要求越来越高。本文简要介绍无内胎摩托车轮胎后充气工艺的作用及工艺改进情况。

1后充气工艺对产品使用性能的影响11尼龙胎体变形的影响国产摩托车轮胎至今普遍采用的骨架材料仍以尼龙帘线为主。尼龙帘线的强度比人造丝高近1倍,从而可以减少层数,减小质量,提高轮胎散热性;同时提高耐疲劳性、耐潮湿性等性能。但其尺寸稳定性较差,使用过程中尺寸变化较大,在轮胎结构设计时应慎重考虑。尼龙由于弹性模量小(仅为聚酯帘线的1/2,人造丝的1/3左右),在斜交轮胎中使用时,操纵性能变差。

尼龙帘线热收缩率高达13%比聚酯及人造丝帘线分别高5.5%和1.5%2.针对其突出的热收缩性,轮胎行业普遍采用硫化出模后加压冷却的后充气工艺,使轮胎在膨胀状态下逐渐冷却,以减小尼龙轮胎在使用中的胀大。

近一年来我厂无内胎摩托车轮胎的高速耐久试验结果表明,采取后充气处理方式对提高使用中产品尺寸的稳定性效果较好,外直径平均厂高级工程师,工学学士,主要从事橡胶产品的结构设计和工提高0.84%断面宽平均提高0. 1.2轮辋装配的影响无内胎摩托车轮胎专用轮辋以着合位5倾斜角并带凸峰的MT型轮辋为主。轮胎套入轮辋深槽内,欲使其很快置于轮辋着合位,需保证胎圈周向平整无变形。这样,在较高的二次充气压力下,进气量大于漏气量,形成胎内足够且均衡的二次充气压力,瞬间冲上着合位而达到预期的装配效果。实践证明,胎体相对柔软的无内胎摩托车轮胎,经硫化后充气冷却定型,基本纠正了脱离硫化模具及气囊(隔膜)后胎圈的局部变形,有利于改善使用阶段中装配轮辋时充气座正着合位的效果。

后充气加压冷却既模仿了装配轮辋的过程,同时也加强了硫化工人自检无内胎摩托车轮胎在充气状态下外观质量的辅助衡量手段。

后充气工艺对充气后可能显现的重皮离口、局部变形、杂质等制造缺陷及其气密性问题是一种简易而又高效的自检手段。

2后充气工艺的设定与改进2.1充气压力的设定为保持硫化后加压冷却的气压与轮胎使用过程的充气压力相一致,应以轮胎推荐气压加上使用中升温大的压力之和作为适宜选择。

根据我厂高速耐久试验的结果,轮胎在完成试验后的正常气压*大可大50kPa故后充配轮辋后充气的难度会大,定型效果变差;若气压过高,则会人为地过于加胎体帘线的二次伸张及出现后充气脱圈的可能性。我厂对3.50?10无内胎轮胎经隔膜硫化后加压冷却,测定其在250 ~400kPa的充气压力下胎体装车线以上断面周长变化值,结果为充气压力每提高50kPa断面周长加约2% 22充气时间的设定针对尼龙帘线硫化后御去内压即出现热收缩的特点,轮胎脱模后应立即转移到后充气轮辋上加压冷却。一般汽车轮胎要求在1min内完成,大胎不超过3min以减小轮胎在使用中胎体尺寸的变化。

我厂无内胎摩托车轮胎的硫化方式有气囊硫化和隔膜(胶囊)硫化两种。以同一规格产品为例,气囊硫化采用压缩空气时,正硫化时间为26min;隔膜硫化采用混合气体时,正硫化时间为15min.经测试,在250kPa充气压力下分别冷却一个硫化周期,前者的胎里温度由132°〔左右降至63~73 C,后者的胎里温度由147°〔左右降至63~77C.后充气所达到的温度符合高速耐久试验后轮胎温度(62~87故目前这两种硫化方式均采用一个硫化周期为后充气时间较为适宜,不需加其它装置。

23后充气装置的设定后充气压力和时间的加在工艺设定中要受到一定的限制。因此,后充气装置的设计尤为重要。理想的后充气装置应易把高温轮胎手工装御于后充气轮辋上,且在工艺要求在尽可能短的时间内顺利充进内压,进入舒展冷却的工作状态。

24工艺改进对隔膜硫化的后充气装置进行改进。隔膜硫化完成后即御去轮胎的支撑内压,胎体发生急剧收缩,胎圈间距的收缩尤其明显(胎圈间距在正常操作下比气囊硫化同规格产品缩小20%~35%),这给后充气带来一定的困难。如我厂的3.50?10无内胎轮胎,模具胎踵宽度是按标准轮辋内宽取值的,后充气轮辋的内宽略小2mm.有资料表明,为便于安装,无内胎轮轮胎置于扩圈盘上扩大胎圈之间的距离。对硫化时间短、产量大且胎体相对较柔软的无内胎摩托车轮胎而言,虽然大胎圈距离有助于安装和充气到位,但加扩圈装置会使工艺操作变得复杂而不实用。

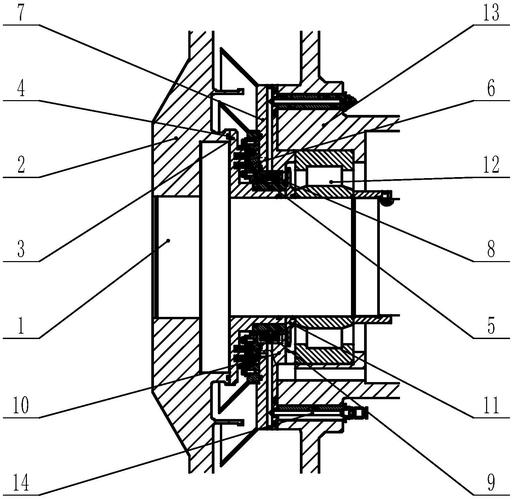

我厂采用的后充气装置由立式专用轮辋和进气管道系统组成,可通过风压调节阀控制并输送恒定风源流量,其与轮胎的配合如所示。为便于安装,设定装胎一侧的轮辋圈边高仅比着合位高6mm,着合位斜度与轮胎胎趾角度接近,保证静态下充以工作内压时轮胎不会脱圈。

为解决经隔膜硫化的无内胎摩托车轮胎后充气成功率低的难题,首先通过合理调整胶囊抽真空的动作或采用相应的隔离剂,减小因胶囊收缩不匀形成粘连胎圈所产生的局部变形,创造柔软的胎圈与刚性的轮辋着合点之间相对贴合平整的前提条件,减少充气过程气压的泄漏点,然后依据进气流量大于漏气流量的充气工作原理,对后充气轮辋进行以下改进:减小轮辋内宽。经试验采用未硫化钢丝圈外缠隔离布固定于非套胎一边的轮辋着合位上,后充气成功率大为提高。考虑到该辅助圈用久后会产生松动或局部变形,现己改进为不对称的轮辋设计形状,所示的轮辋内宽与隔膜硫化后胎圈的并拢距离更为接近。

胎的胎圈距离应根据轮辋确定或在硫化碰cpu尤形过渡到倒三娜虚线表示深槽底部。cnki.bookmark1减小轮辋深槽的贮气空间。轮辋由进风孔开始,深槽的贮气面积逐渐减小,形状也由改进后的后充气轮辋与轮胎配合(右侧为套胎位)形状)。其目的是既保持手工装御轮胎操作方便的特点,避免操作中可能出现的因胎圈局部变形而产生的与轮辋边难贴合的泄漏点,又在胎里形成由大向小交汇的气流截面积。

改进后进风处形成的贮气截面积比原来减小11%,进风至交汇处(虚线以上)的贮气截面积逐渐减小了7%.大幅度减小贮气截面积,相应大了对胎里的充气压力,对套胎一侧的个别泄漏点稍作挤压或调整轮胎位置,后充气即在短时间内进入工作状态。

后充气工艺及装置改进后,经加压冷却的无内胎摩托车轮胎在自然状态下的胎圈张开宽度会相应减小。经多次采用设计轮辋装配试验,只需300kPa左右的气压即可使胎圈迅速冲上轮辋着合面,且对装配性能无不良影响。

3结论后充气工艺是无内胎摩托车轮胎生产所必不可少的工序,对改善尼龙胎体尺寸稳定性、提高无内胎轮胎与专用轮辋的装配性能及辅助检验其外观质量等均有重要作用。

在后充气压力大、时间延长受到一定限制时,通过适当减小后充气轮辋深槽空间并形成逐步减小的贮气面积,可达到顺利完成后充气过程的理想效果。这尤其适用于解决无内胎摩托车轮胎采用隔膜硫化方式胎趾易收缩并拢造成的后充气难题。