-

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨 -

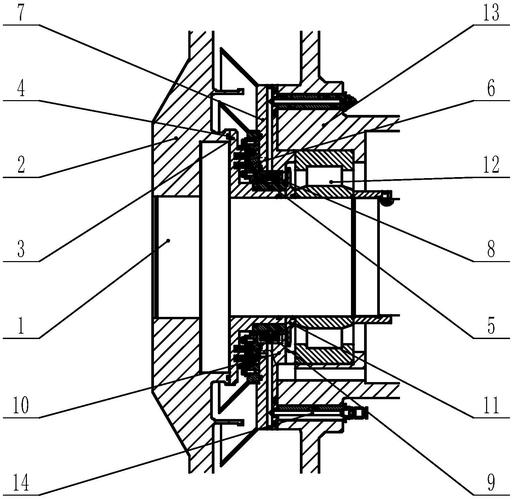

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。 -

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍 -

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

密封失效的类型在分析密封件特有的工作能力之前,必须更深入地分析可能发生的密封c失效的类型etrcPu这就会使橡胶制品的g性降低,就是说容易enki橡胶制品经常在近海区域开采石油和天然气时使甩橡胶之所以能作为密封件材料使用,主要是因为它在宽阔的范围内具有补偿金属结构件公差的能力与其它材料(热塑性塑料、金属)相比,橡胶更能保证良好的密封性。

作为密封材料橡胶优于金属,它在小的应力作用下能产生大的变形因此,通过橡胶密封件的形变就能补偿公差,不需要大的接触应力,在装配密封件时可能有相对较大的压缩变形(10%~30%)和较大的拉伸变形(50~ 100%)与塑料不同,橡胶密封件有能力补偿轴心差和振动,橡胶材料的蠕变性较小与塑料和金属不同还在于它的可压缩性较小。有可能在不发生体积变化的情况下,保证外来压力的分布,如同在液体中所发生的那样。

在海底使用的设备中采用的橡胶制品,在整个使用期内应该具有合格的工作性能力,这是因为其更换非常麻烦且费用也很高。

勘探和开采石油及天然气的条件对橡胶来说是极为苛刻的使用条件橡胶一般应当具备耐压差、耐高、低温、耐液态烃化学活性物质和酸性瓦斯(H2S)的性能作为密封材料,橡胶的不足之处是:(1)工作温度范围较窄(取决于橡胶的种类);(2)有限的耐腐蚀性介质性能;(3)耐压力爆破作用有限(取决于橡胶种类和使用条件);(4)硬度相对较低,这会使橡胶被挤入小的间隙(密封用)中,会引起密封件损坏密封失败并造成材料损失。

从广义上说,由于性能降低(如刚性变化溶胀、挤入间隙中、收缩裂纹长或瞬间破坏),橡胶密封件就丧失了工作能力。高温作用能加快密封件失效并能引起由于橡胶材料与金属之间的温度系数之差异带来的问题在低温下高弹性可能丧失,密封件尺寸缩小,其结果也造成密封能力下降挤到间隙中也能引起密封能力逐渐降低,但是这都是与装配有关,而非环境作用造成的结果爆破压降引起的破损在任何突发性温度或压力变化的情况下都有可能出现这些因素中的每一种都会造成密封件接触应力减小或完全丧失。可以认为,除突发性破坏的情况之外,这些因素都会对应力松驰过程产生综合作甩可见应力松驰是集一整套复杂过程之大成,并非是单独丧失工作能力的类型之一。归根到底,在密封材料未发生物理性破坏时,这是决定各种情况下发生泄漏的因素在下列众多可以用来制造密封件的橡胶中,对以丁睛橡胶(NBR)氢化丁睛橡胶(HN-BR)、氟橡胶(FKM)全氟弹性体(PFKM)四氟乙烯与丙烯共聚物(TFEP)为基础的橡胶进行研究除TFEP外,所有这些橡胶材料都是在实验条件下制备的。都是含己知配合剂的标准胶料选定所研究的各胶料组分使其硬度大约达到80度;不采取提高或协调某些性能的措施(尽管现在己有性能优异的工业化生产和橡胶)高温和低温作用橡胶密封件在高温下使用时涉及到许多问题温度升高时,橡胶材料的刚度会大大减小应当与密寸件的使用条件M应须ie情况下uft在除h去负荷再经过受到下列因素,如外界压力、热膨胀造成的挤入到间隙中、收缩或者爆破压降引起的破坏。示出在温度升高的情况下弹性模量和撕裂强度的变化情况根据这些数据可以得出结论:必须在实际工作的温度下,而不是按老办法在室温下对材料进行试验。甚至通常被认为是耐高温的材料也会发生性能下降现象随着温度的升高模量和撕裂强度减小,这会导致这两个指标值低于保持工作能力必需的数值。PFKM和TFEP橡胶的变化*大PFKM在155°C下撕裂强度实际上已下降到零这就意味着尽管这种弹性体能抗耐很高的温度,但在可能发生爆破压降和挤出到间隙中的条件下使用时不得麻瘦大意。在高温下,由于橡胶和制做密封接头的金属的热膨胀系数差异甚大,密封件可能产生过应九能反映密封件的工作能力,且能随着温度升高而下降的性能当中还包括压缩永远变形和应力松弛在室温下测得的压缩永久变形是表示:橡胶密封件在试验温度(通常是在高温下受压缩然后除去负荷,其未能恢复到原来尺寸的度量应力松弛导致在恒定变形时密封件接触应力的减小。在高温下,特别是在化学活性介质(含空气)中密封件的压缩永久变形可能是很大的。示出氟橡胶FKM在-15300C空气中放置1h后的压缩变形情况,这是在除去负荷后在室温(23C)下恢复24h后测量的导致产生永久变形的某些过程既有化学性质的,(断链、重组以及在变形状态下生成新的交联键),也有物理性质的(热膨胀)比如,在-15下产生永久变形的过程几乎纯属物理性质,而在300C下占优势的过程则是化学性质的。永久变形随温度的升高而增大为了获得表示橡胶材料在使用过程中行为特征的数据,应当在试验温度下且在比标准时间30min长得多的时间内恢复其形状从中引用的数据就明显地看出这一点为了模拟使用条件,在压缩状态下保持的时间应尽可能长一些。原则上恢复形状时间可以不超过1个月。因为这段时间对于所有的物理过程来说已绰绰有佘该时间对于在高温下测定与化学过程有关的变化情况也已足够。恢复时间的长短的时间后测定其永久变形在其他情况下重要的不是由恢复的速度,而是测量的可靠性对于高玻璃化温度的材料来说,仅在环境温度下恢复形状以后就进行测量会得出不正确的结论,因为在低温下具有不良恢复性能的材料在高温下却能够成功地使甩因此,橡胶材料依性能变化情况排定的相对次序是由恢复温度来决定的。

各种橡胶在100C压缩状态下持续时间1个月(4)的压缩永久变形和在21C(a)和100C(6)下恢复的形状空间关系应力松可分为物理松弛和化学松弛两部分。尽管在室温下恢复形状的过程可能是缓慢的,但是,物理松弛会导致应力的急剧减小并且是可逆的化学松弛是在恒温下以恒定的速率进行的,通常在长时间承受时,特别是在高温下占优势。这种松弛过程是不可逆的化学松弛的速率取决于橡胶的性质在化学腐蚀性介质作用条件下高温时的化学松弛可能特别大O形圈在高温空气中的应力与时间对数的关系示于初始可观察到物理松弛(曲线的线性部分),然后出现化学松弛,这时应力下降较快(在时间上呈线性)在结束阶段,当*初吸附的化学活性物质(例如氧)消耗殆尽时,松弛的速率开始日月显降低魏即便是化学松弛的扩散也是可控的这种松弛过程的强度取决于O形圈的尺寸、温度和压力(如果密封介质是气体)由此可知,用胶片试样做的试验会导致对实际使用中发生的松弛程度作出过高的评估表1列出了所研究的橡胶在155(空气中于7天内应力松弛的速率。示出丁睛橡胶O形圈放置在80C空气中其两部分松弛的分量在开始阶段松弛的主要部分具有物理性质,但是随着物理松弛速率的下降,化学松弛开始占优势这时并未仔细观察化学松弛的扩散控制阶段。由于试样中所含的氧被消耗掉,此时化学松弛的速率降低为了使化学松弛过程持续下去,氧应当向试样中扩散。)后的物理松弛部分(卜7)和化学松弛部分(卜5)的比例应力松弛和压缩永久变形都对密封能力的减弱有着直接的关系。然而在橡胶材料中发生的过程都能对应力松弛永久变形产生各种作甩后硫化交联键的生成及其重组对产生压缩永久变形起主要作用。然而这两个过程中无论那一个过程对于因交联键或者链的断裂产生的表1生胶性质对硫化胶在155°C空气中松弛速率的影响松弛速率生胶在lGmin时间总松弛速率物理松弛旬化学松弛,10%旬丁胶橡胶NBR氢化丁睛橡胶HNBR氟橡胶FKM全氟橡胶PFKM四氟乙烯与丙烯共聚物TFEP在155C下1周内测量时未发现松弛应力松驰均无影响。短暂的应力松驰和压缩永久变形互相间具有相关性,因为这二者都具有物理性质然而在长时间试验的情况下,这种相关性会被破坏,这一点在研制和使用密封件时是很重要的密封件在低温环境下使用时会产生一些必须要解决的问题北海的典型温度(4~ 10C)和某些橡胶(特别是全氟橡胶PFKM)的玻璃化温度(T(。)十分接近在这种条件下用来制造密封件的橡胶材料会丧失高弹性,密封件就会失效。文中论述的橡胶的T(。值列于表2为了使密封件能在接近零度的地区或在更低温度的地区使用,建议采用下Tc值相当低的特种氟橡胶。密封件在低温下使用的另一个问题是与热收缩有关的橡胶的收缩率在研制密封系统时必须考虑到这种收缩率并进行补偿,以便在低温下使用时保持必要的密封应力。

表2部分橡胶的玻璃化温度Tc橡胶腐蚀性物质的作用在近海开采石油时橡胶制品不仅要承受对其来说活性较小的介质海水、轻质石油产品、甲烷)的作用,还要经受反应能力较大的物质(防腐剂,此时为胺、甲醇和BS)的作甩由于浸泡而吸入液体会引起材料的溶胀或收缩溶胀率取决于介质和橡胶的相对溶解度参数和极限溶解度。溶解度参数是热力学上的度的度量。两者的溶解度参数愈接近,溶胀率愈大溶胀会导致橡胶内的孔隙被填满并使物理性能降低,如引起模量和强度的减小较小的溶胀度是完全允许的因为这有助于保存接触应力但是在橡胶材料配合中未交联的配合剂被抽出时,材料可能发生收缩,这会引起密封件与被密封表面脱离接触,导致发生潜在的泄漏。防老剂被抽出后,它会引起密封件耐化学老化性能的降低。在较高的气体压力下也会引起橡胶膨胀。在这种条件下橡胶的溶解度参数可能达到*大程度众所周知,气体在密封件中的浓度是随着压力的升高而大(与液体不同),在正常条件下可达到1010Cfcm3/cm3弹性体在高压下的试验方法可以用来定量评估气体在橡胶中的扩散和溶解度。

弹性体的耐化学稳定性取决于聚合物的性质和添加在橡胶配方中的配合剂密封件中的化学过程是不可逆的。会引起橡胶的老化(交联键的补或断裂,因为它能导致刚性提高或降低);大压缩永久变形和应力松驰并降低力学性能化学过程的作用随着温度的升高而大石油的影响石油是各种烃的混含物不同油田石油烃的成分和粘度各不相同在实验室里曾试制出一种标准成分样品,*初选择了异辛烷和甲苯的混合作为这种标准,混合比为9010后来又提出了比较接近实际状况的标准混合物不同硫化胶吸入异辛烷和甲苯混合物(90 1CT石油“)的量取决于表3所列的温度。不出所料,HNBR氢化丁睛橡胶比丁睛橡胶NBR能吸入较多量的”石油“。而全氟橡胶PFKM能个量4它是衡量聚合勿和溶剂可能混合的程cPl吸收油的量很小咿,并在不同温度/下其xnki吸收量保持不变。四氟乙烯与丙烯共聚物TFEP和EPDM的溶解度参数十分接近,但由TFEP的特点是它对”石油“的吸收量系随着温于TFEP的Tc温度比三元乙丙橡胶EPDM的度的升高而增大,但这比人们根据溶解度参数高,所以它在甲苯中的平衡溶胀度要低得多。

值所能预料的吸收量要小得多(表4)虽然表3温度对不同硫化胶在“石油”中平衡溶胀度的影响生胶平衡溶胀度,土胶丁胶橡胶NBR氢化丁睛橡胶HNBR氟橡胶FKM全氟橡胶PFKM四氟乙烯与丙烯共聚物TFEP中的变化空气中的变是?cP理过程的作用来证1明Ightsre洲ed.http://www.cnki表4三元乙丙橡胶EPDM和四氟乙烯与丙烯共聚物TFEP溶解度参数对它们在甲苯中平衡溶胀度的影响生胶三元乙丙橡胶EPDM四氟乙烯与丙烯共聚勿TFEP使用Tc值较高的橡胶,即自由容积较小的橡胶可以减小密封件溶胀度提高交联度和增加提高交联度和增加某些品种炭黑的用量可以抑制溶胀与熵的变化有关的结构化效应(例如链的挠性)可能与有关溶解度参数的数据发生矛盾(与热函相关的效应)温度对密封件在“石油”中的溶胀速率的影响,即对扩散系数D(表5)的影响比对平衡溶胀度的影响更强烈对FKM来说,在25- 155°C的温度范围内扩散系数D增大103倍以上,但是在这种情况下平衡溶胀度仍然是十分低的表5温度对“石油”在不同硫化胶中扩散系数的影响生胶1周内测量时未发现松弛橡胶在100C下的溶胀对物理性能的影响示于丽BR及NBR的弹性模量在“石油”

空气或是无空气情况下老化的特征)“石油”对于PFKM的影响具有纯物理的性质,加之弹性模量的减小只和溶胀有关撕裂强度的变化也反映出这些过程:橡胶在“石油”中的溶胀度和撕裂强度减小。

石油开采经常伴随有甲烷排出甲烷在化学上对橡胶呈惰性,但在高压下可能造成密封件被挤出到间隙中,产生微量溶胀及爆破压降海水的影响海水实际上不会被文中提到的任何一种橡胶所吸收(水和大多数橡胶的溶解度参数差别甚大)所见到的微不足道的吸收与材料中的非橡胶组分的存在有关对于所有被研究的橡胶来说,将其在海水中于1C下浸泡12周,其撕裂强度和模量值仍无变化可以预料,与化学过程有关的压缩永久变形和应力松驰将受到限制,因为化学活性物质(氧)进入密封件的途经较少。

在高温下水能够和某些硫化剂反应这会引起橡胶分解如果选择的橡胶其他参数很适宜,那么在更换硫化体系以后这个效应即可避兔胺的影响大家知道,某些防腐剂可能对橡胶密封件材料产生影响。在防腐剂成分中经常含有胺,即胺无论是在液压油的水相或是烃相中均有存在。虽然胺的浓度不高,通常都能经常进行补充,这种补充可引起附加的效应抑制剂与橡胶可能发生三种化学反应:1离子反应发生于胺在水或水溶液中反应时;这种反应是与NBR和HNBR进行的,可能是因为存在丙烯腈链段或12基团侧链之故2游离基反应可能发生于胺在水或烃中反应时它是与FKM进行反应的。3在用作防腐剂磷酸盐或其他助剂使用时可发生较小的腐蚀反应这种反应能引起密封性能持续下降,有时候会使密封件溶胀或破坏专家们认为新一代防腐剂对橡胶没有影响,但是用NBRHNBR和FKM制造的密封件应当与含伯胺的高pH值的体系隔开。

甲醇的影响在开采石油时要使用甲醇来溶解水合甲烷,后者是在0~4C的温度及高压下在甲烷中生成,它会在管道及阀门内造成堵塞或使其变得狭窄。这些堆积物(水合甲烷)必须定期清除甲醇中的溶胀率可达到30%以前尚不清楚,假如密封件持续处于与甲醇接触的情况下,溶胀率会减小。可以推理,这与FKM与甲醇之间产生氢键有关它可导致分子取向和对分子链的良好包履,后者本身也能有效地清除甲醇。当密封件处于干燥状态时这个过程是可逆的。但是由于溶胀一收缩周期的重复性,从而会降低密封件的工作能力BS的影响BS存在于许多液压油中,是腐蚀性很强的气体。由于它能与橡胶中的许多组分发生反应,因而可以对材料造成破坏实际上它的浓度非常小,但为了加速老化试验,该浓度可以提高到几个百分点它对于含丙烯腈链段之故(NBRHNBR)有特别严重的影响。在这两种橡胶上形成硬而脆的表层,这种表层在轻微移动时便产生裂纹这种情况大概是因为BS中含有硫而使交联键密度大之故无论是NBR还是HNBR都会受到这种影响,该作用集中在丙烯腈链段上,并且HNBR较小的不饱和度不会减小BS对该弹橡胶的作用。但是对于低浓度BS的作用也应当研究可能在这种条件下HNBR的稳定性仍然高于NBR?般说来氟橡胶不会受到BS的损坏挤压在液压或机械负荷条件下密封件的一部分被挤压到压力较低一侧的间隙中,这就发生挤压现象如蠕变和损坏这些机械特性决定其挤压程度。密封接头中必须留有间隙,这是与密封接头设计的特点、生产成本和安装方便有关挤压是导致密封件损坏主要的机械因素。按照各种橡胶的抗挤压性可以作出以下排列次序:NBR>HNBR>FKM减少向间隙挤压程度的*好办法是使用防挤压圈(挡圈)当必须使用挡圈时,压力范围取决于橡胶的品种和硬度、使用温度、密封件的形状及间隙宽度抗爆破压降甲醇和榻数橡胶不发生反应然而FKM在cp压降作用下的破坏内裂可能增大出现气泡和,。cnkibookmark3橡胶在起初加压后压力迅速下降的情况下,橡胶密封件中出现内裂,这种现象叫做爆破破裂,这会导致泄漏可以想像产生这种现象的机理在高压的情况下气体被溶解入橡胶体内,如果压力迅速降低,气体的可溶度减小,气体形成细小的气泡,其大小低于极限尺寸气体可以从这些气泡中排出,如果可以扩散和挥发,它就不会破坏材料的完整性若气泡的大小一旦超过极限尺寸,裂纹开始不可逆地长,这就会引起泄漏,甚至使密封件损坏。

不仅是填充剂粒子和杂质,还有聚合物网络的缺陷或脆弱部位都能成为引发裂纹长的中心。不同橡胶的抗耐性的差别可能十分悬殊,且取决于温度和压力因此,在进行爆破压降试验时的试验条件,包括安装部位与密封件尺寸的比例,应当与实际使用的尺寸相吻合温度的升高会使损坏的程度大在这种情况下,撕裂强度降低。高温下气体溶入度和扩散系数减小是主要的因素气体的压力也有影响,但在高于某种临界值时,这一因素如同温度的影响一样,是不大的。当压力超过7MPa,及温度为100C,甲烷开始产生巨大的影响,特别是在使用FKM及TFEP时更是如此此内裂纹的长速率可能还取决于压力下降的速率很缓慢的减压能够使破坏大大减小,但是在近海采油的情况下这种条件实际上是不能保持的,而设备的意外损坏就使之完全做不到这一点使密封件对安装部位的填充率提高到90%,而不是通常的6~ 10%,这就可使内裂纹的生成率大大减低,不足的是这样会使装配变得非常麻烦。

因此,由于突然释压引起的破坏随着气体压力的高,它在橡胶内浓度的高,释压速率的加快,以及反复循环减压和温度升高而更加变本加厉气体压力降低,密封件对安装部位填充的程度提高,气体扩散速度快,橡胶模量和撕裂强度都高的情况下密封件的损坏程度可以降低结语在研制可供近海采油特有的苛刻件下使用的橡胶密封件时必须考虑许多因素如上所述,能适应所有这些使用条件的橡胶材料是没有的。在无腐蚀性介质中使用的优良材料是NBR,它价格低廉、耐油性良好,适宜于在近海采油条件下继续使甩在此较苛刻的条件下(压力、温度、化学腐蚀性)必须使用其他的橡胶(HNBR和TFEP)在要求有一般较长使用寿命时*好使用以HNBR及TFEP为基础的材料。以FKM为基础的橡胶由于强度较低,在这种条件下不宜使用。当要求有高度耐化学腐蚀性及耐热时,FKM及PFKM是*佳的材料。但是这类材料的物理机械性能水平较低(尤其在高压的条件下)此外PFKM的价格亦非常昂虫