-

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨 -

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。 -

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍 -

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

回转式空气预热器以其传热面密度高(达500m2/m3)、结构紧凑、耐腐蚀、寿命长、运行费用低等特点而被大中型电厂广泛采用。但是由于转子与外壳之间有间隙,同时空气与烟气之间存在相当大的压力差,致使回转式空气预热器的漏风问题变得尤为突出。回转式空预器的漏风包括两部分:直接漏风和携带漏风。携带漏风是预热器本身的结构所决定的,漏风量一般不超过1%;直接漏风与密封间隙的大小成正比,同时又与烟风两侧的压差平方根成正比。目前回转式空气预热器大多已采用了自动漏风控制系统,从而保证了热端径向密封在各种工况下都能处于*佳间隙状态,在控制漏风上起到了一定的作用。尽管如此,回转式空气预热器漏风率仍在10%~20%的范围内,如果没有自动漏风控制则漏风率还会更高。由于空气预热器漏风导致锅炉送风机和引风机的负荷加大,厂用电升高,热效率降低,从而影响机组的经济运行。

从当前回转式空气预热器密封片与密封装置的布置情况分析可知:在转子旋转过程中,扇形板上只有一片密封片起到密封作用;同样,轴向密封装置内也只有一片密封片起到密封作用。这种密封形式称为“单密封”。

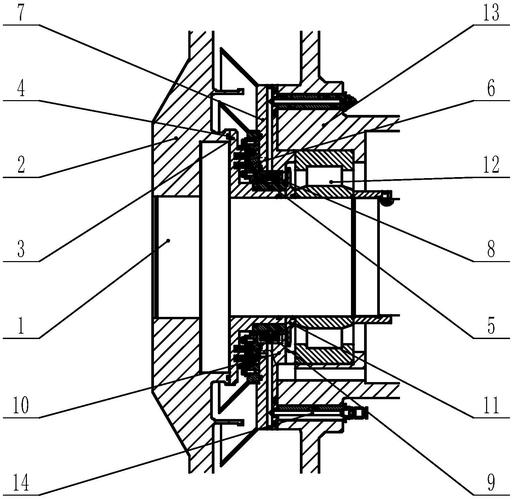

能否让扇形板和轴向密封装置内至少有两片密封片同时起到密封作用,从而利用逐级节流降压的办法来减小风侧与烟侧的直接压差,达到降低漏风的目的呢,许多电厂在这方面都做了大胆改造工作,也取得了比较满意的效果。这种密封装置内至少有两片密封片起到密封作用的密封形式称为“双密封”,如所示。当压力风通过**道密封进入第二个密封腔室的中间容积时,压力必然降低,这样,第二腔室的风与烟气侧的压力差相对降低很多,而漏风的大小与两侧压差的平方根成正比,因此当压力差降低后,漏风也必然会减少。

可知:(P1?P3)>(P2?P3)即“单密封”烟风压差大于“双密封”的烟风压差。当密封间隙为密封片总长为L则漏风的通流面积F§而压力风通过密封间隙时的流动类似于简单渐缩喷嘴的流动,密封片处的漏风量的可按渐缩喷嘴中求流量的方法计算,即叱=二F 1.3(理想气体)对回转式空气预热器的“双密封”问题,很多研究者都在进行研究,在设计上有几个变动,将原来回转式空气预热器的模数仓格一分为二,从而命名模数仓格的数目增加一倍,同时密封片也增加一倍。

例如,扇形板角为15°则模数仓格角为7.5°从这一点上看,现场的改造想法和设计方案是不谋而和的。有所不同的是:现场条件无法将原有模数仓格一分为二,而只能采取补救措施。这是因为当蓄热元件上部加装了隔板和密封片后,烟风还会通过蓄热元件相应的通流部分漏泄过去,从而达不到模数仓格完全分开时的效果。

3改进情况及效果bookmark4表1电厂回转式空气预热器的运行情况名称预热器型式改造方法预热器漏风率改造前改造后大庆新华电厂外高桥发电厂6台二分仓受热面回转式4台三分仓受热面回转式江苏利港电厂4台三分仓受热面回转式加装密封调节系统及双密封改进将轴向密封做双密封改进将径向密封做双密封改进效果不明显由表1可以看出,对回转式空气预热器进行“双密封”形式改进是可行的,特别是将径向密封片加倍的效果是十分明显的。

(2)改造中需要在模数仓格中间焊制径向隔板和轴向隔板,这些隔板需要根据实际情况进行测绘制做,以保证密封片、支撑板的顺利安装和调整。

为了避免和减少蓄热元件内部的漏泄,通过实际观察和分析,采用封堵部分相通的蓄热元件的办法来解决这一问题。由于冷端蓄热元件和热端蓄热元件的结构不同,冷端蓄热元件采用封堵的办法能使蓄热元件彻底分隔;而热端采用封堵的办法只能尽量减少蓄热元件的直接漏风,却无法使其彻底隔开,但是热端蓄热元件的间隙小,气流阻力大,封堵部分蓄热元件能使其漏风进一步减少,具体方法见。但这样会使传热面积有所损失,通过计算可知封堵面积约占总面积0. 5%,对传热影响不大。

对于轴向密封而言,隔板和密封片增加一倍即可构成“双密封”形式,而且改造方便简单。

(2)对于按原来密封形式设计和制造的回转式空气预热器,可以通过加装中间隔板和密封片的办法,采取必要的措施是完全能够改造成“双密封”形式的,它是对原设计不足采取的补救措施,是改变当前回转式空气预热器漏风较大的有效方法。71994-2015ChinaAcademic燃气轮机应用的热障涂层徐文文赵迎炬2(1.哈尔滨。第七三研究所,黑龙江哈尔滨150036;2.哈尔滨电站工程公司,黑龙江哈尔滨150040)敷工艺的进展情况。*新开发的EB?PVD方法是TBC技术的重大突破,简介了EB?PVD方法及其设备。

1刖目无论是从能源战略、环境保护考虑,还是从提高燃气轮机综合性能而言,开发燃机的高性能材料具有重要意义。新的高温合金不断出现,包括热障涂层(TBC)在内的各种涂层在燃气轮机上的广泛应用,单晶材料不断更新换代,新材料的应用加速了燃机的发展。

先进的工业/船用燃机涡轮进口温度已高达1500可是,用来制造涡轮叶片、导向叶片的合金材料承受的温度只能是1 000°C,即使是Trent航改型燃气轮机采用的第三代单晶材料CMSX?10也只能承温1204°C.所以,在定向结晶和单晶合金上采用合适的热障涂层是一种经济而有效的方法。

2热障涂层工业/船用燃机高温部件所用涂层属于抗腐蚀和热障两种类型。前者主要是防腐蚀和抗氧化,后者是为了减少高温燃气与涂层的底层之间的热交换。

早期高温合金的涡轮叶片的TBC由底层(粘接层)和面层组成。底层材料为MCiAlY(M是镍、钴或两者的组合物),其主要作用是使面层与基体相接,并保护基体不受氧化。面层为陶瓷层,常用材料为Zr2(氧化锆),用于隔热。为使Zr2在高温下稳定,在Zl2中要加入稳定剂。由氧化钇和氧化镁稳定的Zr2多孔层组成的热障涂层具有低的导热性,可使金属表面温度降低100C.目前已开发了一种由氧化钪和氧化钇稳定的Z!2热障涂层,它具有良好的耐腐蚀和耐高温能力。

2.1空气等离子体喷涂TBC*初使用空气等离子体喷涂(APS)形成TBC.APSMCrAlY粘接涂层和6% ~8%钇稳定的Zr2面层被认为是标准的热障涂层。

2.2真空等离子体和低压等离子体喷涂TBC对于诸如动叶和静叶等燃机的关键部件,已应用真空等离子体喷涂(VPS)和低压等离子体喷涂(LPPS)来涂敷连接涂层。连接涂层用来改进TBC对基体的粘附并增加涂层的耐氧化和耐腐蚀性。

为了获得较致密、含氧化物低的TBC,常采用LPPS,通常是在10~50kPa的低压空气中使用常规的等离子枪进行喷镀。

2.3电子束蒸发物理气相沉积工艺由等离子体喷涂的TBC在热力和机械循环负荷下容易剥落,因而寿命有限。于是在80年代开发了电子蒸发物理气相沉积(EB?PVD)工艺。EB?PVD方法代表TBC技术的重大突破。

与等离子体喷涂层机械连接的粘接机理不同,EB?PVD的TBC是化学性质的,其微量组织是由许收穑日期:1999一(辉编辑)