-

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨

石棉绳日常保养知识:延长使用寿命的小窍门石棉绳是一种常见的密封材料,广泛应用于各种工业设备和管道的密封。它具有耐高温、耐腐蚀等特点,但长期使用后也会出现老化、磨 -

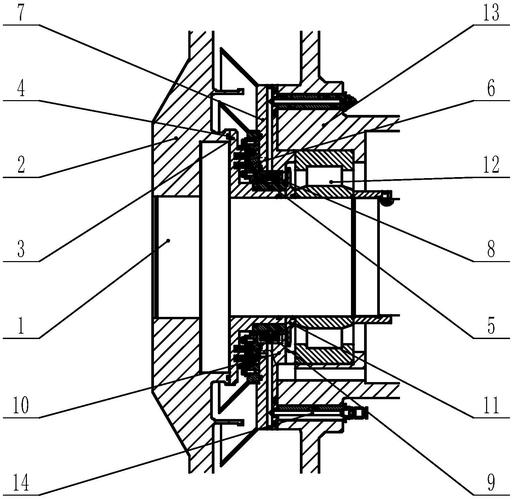

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。

动环座常见问题及解决方案动环座是现代数据中心中不可或缺的设备之一,它负责管理和监控数据中心的电力、空调、网络等基础设施,确保数据中心的稳定运行。 -

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍

聚氨酯密封圈安装方式及注意事项聚氨酯密封圈是一种常用的密封材料,广泛应用于各种机械设备中。正确的安装方式对于密封圈的性能和使用寿命至关重要。本文将介绍 -

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

轴套工作原理及其在机械领域的应用在机械领域中,轴套是一种常见的零部件,广泛应用于各种机械设备中。它的主要作用是减少轴与孔之间的摩擦,保护轴和孔的表面,同

填充改性聚四氟乙烯(PTFE)板材凭借其的耐磨、耐腐蚀和低摩擦特性,在化工密封、机械轴承等领域应用广泛。然而,在实际生产与应用中,材料工程师常面临诸多挑战,影响终产品的性能与可靠性。以下是填充改性四氟板材五大关键问题及其针对性解决策略:

1. 填料分散不均与界面结合不良

问题表现: 填料(如玻纤、石墨、铜粉等)在PTFE基体中团聚,形成局部应力集中点,导致板材强度下降、易开裂、磨损加剧,甚至出现分层现象。

解决措施:

优化混料工艺: 采用高速混合机或双螺杆挤出预混料,确保充分剪切分散。控制混合温度(接近PTFE熔点但避免烧结)与时间。

填料表面处理: 对填料进行偶联剂(如硅烷类)处理,增强其与PTFE基体的界面结合力与相容性。

选用合适填料: 根据应用需求选择粒径、形状匹配的填料,并严格控制填料含水量。

2. 内部孔隙与致密度不足

问题表现: 压制或烧结过程中排气不畅、压力温度不当,导致板材内部存在气泡、孔洞。这不仅削弱力学强度,更严重降低其作为密封材料的抗渗透性。

解决措施:

优化预成型压力与保压: 采用阶梯加压法,在低压下充分排气,再逐步升至高压(如50-100MPa)压实。

精密控制烧结曲线: 关键在升温阶段(300-327℃)缓慢升温(如1-2℃/min),确保气体充分逸出;在熔点以上(通常350-380℃)充分保温烧结。

真空/气氛保护烧结: 条件允许时采用真空烧结炉,或在惰性气氛(如氮气)中烧结,避免氧化并促进排气。

3. 尺寸稳定性差(冷流性与收缩)

问题表现: PTFE固有的冷流性在长期受压下易变形;同时,烧结冷却过程的不均匀收缩导致板材翘曲、尺寸超差。

解决措施:

优选高填充比例与刚性填料: 增加玻璃纤维、碳纤维、青铜粉等刚性填料的用量(常达25-40%),有效抑制基体冷流。

优化降温工艺: 烧结后严格控制降温速率(尤其通过结晶温度区间327℃附近时宜缓冷),或采用“淬火”工艺(快速通过结晶区)减少结晶度,但需权衡强度。

定型处理: 对要求极高的板材,烧结后可进行二次热压整形,消除内应力并稳定尺寸。

4. 磨损速率过快

问题表现: 在高速或重载摩擦工况下,填充板材磨损量超出预期,影响密封或轴承寿命。

解决措施:

复配协同耐磨填料: 采用石墨(减摩)+ 玻纤或碳纤维(增强抗磨)+ 二硫化钼(MoS₂,固体润滑)等复合填充体系,发挥协同效应。

提升填料界面结合: 同问题1,确保填料牢固“锚定”在基体中,避免被轻易磨掉。

表面处理强化: 对特殊工况板材,可进行表面辐照交联处理,形成更耐磨的表层。

5. 颜色不均与表面缺陷

问题表现: 批次间或单张板材出现颜色差异、表面斑点、划痕、压痕等,影响外观及可能暗示内部问题。

解决措施:

严格原料与工艺一致性: 确保PTFE树脂批次稳定、填料批次颜色一致。控制混料、预成型、烧结各环节参数。

清洁生产环境: 防止环境粉尘污染。模具、压机台面保持高度清洁、平整、无损伤。

后处理精整: 对表面要求高的板材,烧结后可进行精密机加工(如车削、磨削)或表面抛光处理。

案例实证: 某化工密封件制造商曾饱受玻纤增强PTFE密封环开裂泄漏困扰。分析发现核心问题在于填料团聚与孔隙。通过引入硅烷处理的玻纤、优化混料工艺(温度时间控制)、采用阶梯加压预成型与真空慢速烧结曲线,板材内部孔隙率显著降低40%,抗拉强度提升25%,密封环在高压工况下的平均寿命延长了3倍以上。

结语: 填充改性四氟板材的性能是配方设计、工艺控制与质量管理的综合体现。解决其常见问题需建立系统性思维:从填料选择与预处理入手,掌控混料分散、预成型排气压实、烧结温度曲线及冷却过程等关键环节,辅以必要的后处理与严格环境控制。唯有如此,才能充分释放这一高性能工程塑料的潜力,满足日益严苛的工业应用需求。